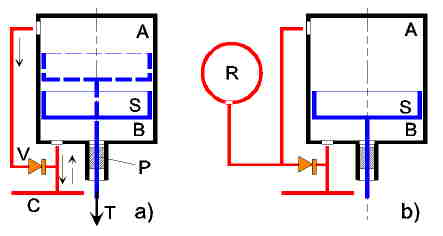

Schema di funzionamento del cilindro del freno.

A, B, cilindro; C, condotta generale; R, serbatoio ausiliario; S, stantuffo; V, valvola di ritenuta; T, alla timoneria del freno.

tram e trasporto pubblico a Roma

Meccanica tramviaria e ferroviaria

Il freno a vuoto sui rotabili a trazione elettrica

Con l'espansione della ferrovia dapprima in America e poi in Europa a metà del secolo XIX, si sentì ben presto la necessità di disporre di un sistema che sostituisse i rudimentali freni azionati a mano disposti sui rotabili dei convogli: necessitava un freno che fosse continuo, cioè agente simultaneamente su tutti i rotabili del treno; rapido nell'intervento; moderabile, ossia ad azione graduabile in frenatura e possibilmente anche in sfrenatura, automatico nel senso di intervenire automaticamente nei casi di emergenza quali la rottura di un gancio di trazione o l'azionamento di un segnale da parte dei viaggiatori. Ci si rese subito conto che un freno con queste caratteristiche doveva necessariamente utilizzare un agente diverso dalla forza delle braccia dei frenatori e innumerevoli, come è facile immaginare, furono le soluzioni proposte allo scopo, tutte però basate su uno dei seguenti mezzi: le trasmissioni meccaniche, l'elettricità o il magnetismo al momento considerati come qualcosa di quasi magico adatto ad azionare ogni meccanismo, un fluido in pressione. Sarà quest'ultima soluzione ad essere universalmente utilizzata dando luogo alla categoria dei freni pneumatici oggi di uso generale; dopo un iniziale tentativo di usare il vapore prodotto nella locomotiva, fallito per la pratica impossibilità di mantenere la pressione su lunghe condotte a causa della condensazione, ci si orientò sull'uso dell'aria compressa. Ma, ancora una volta, i costruttori si divisero sulla pressione da utilizzare, chi volendola superiore e chi inferiore a quella atmosferica, dando luogo rispettivamente alle due categorie di freno pneumatico, il freno ad aria compressa e il freno a vuoto; alla prima categoria appartengono i freni Westinghouse e derivati, mentre i freni a vuoto, nella pratica applicazione, derivano dal freno Hardy o Smith-Hardy, così chiamato dai nomi degli inventori.

Molte amministrazioni ferroviarie, inizialmente in Inghilterra e nell'Europa del nord, si orientarono verso il freno a vuoto, che appariva più semplice nella costruzione e nell'esercizio di quello ad aria compressa e sembrava particolarmente adatto alle linee a scartamento ridotto a profilo accidentato e alle ferrovie economiche come allora si chiamavano le brevi linee di interesse locale. Nonostante molti successivi perfezionamenti, il freno a vuoto mostrò ben presto i suoi limiti, dovuti in gran parte proprio alla semplicità con la quale era stato concepito ed iniziò ad essere sostituito dal freno ad aria compressa, anche sull'esempio dell'America nella quale quest'ultimo fu quasi subito utilizzato universalmente; all'inizio del XX secolo il freno di uso generale, per le reti europee a scartamento normale, sarà oramai solo il Westinghouse, il freno a vuoto resistendo però sulle reti a scartamento ridotto e in Inghilterra, dove lo troveremo sullo scartamento normale ancora per parecchi decenni. In Italia, due saranno le principali applicazioni del freno a vuoto: sulle ferrovie locali derivanti più o meno direttamente da ferrovie militari costruite nel settentrione dalle amministrazioni austriache e sulla rete FS a vapore a scartamento ridotto della Sicilia.

Un primo sistema di freno a vuoto fu sviluppato tra il 1860 e il 1865 da Prosper Verdat du Tremblay (1810-1875) e André Martin (1822-1894), ma non trovò pratica applicazione (anzi, i due inventori finirono i loro giorni in miseria); l'idea fu successivamente ripresa da John Y. Smith che presentò a Pittsburg nel 1870 un freno a vuoto non automatico, poi perfezionato in automatico da John George Hardy (Sotteville, Rouen 1851-Vienna 1914), direttore delle officine di manutenzione della Südbahn a Vienna dal 1860 al 1878 e successivamente responsabile per il continente della Vacuum Brake Co. di Londra.

Alcune definizioni

Oltre alle definizioni di freno continuo, automatico, moderabile alla frenatura e alla sfrenatura, diretto o indiretto date in Freni dei rotabili tramviari e per ferrovie leggere, si tenga presente quanto segue. Per la pressione si ha oggi una quantità di unità di misura che non fanno altro che confondere le idee; utilizzeremo qui fondamentalmente il kg/cm2 o atmosfera tecnica, che corrisponde alla pressione che si ha alla base di una colonna d'acqua alta 10,33 metri o di mercurio alta 76 cm (al livello del mare, alla latitudine 45° e alla temperatura 0°C) . L'unità di misura tradizionalmente, anche se non razionalmente, impiegata negli impianti di freno a vuoto, è il centimetro di mercurio, abbreviato cmHg, pari ad 1/76 atm. Grado di vuoto o semplicemente vuoto in un cilindro, serbatoio, condotta, ecc. è la differenza tra la pressione atmosferica e la pressione ivi regnante; il grado di vuoto tipico in un freno a vuoto è 50-52 cmHg pari a circa 0,66-0,68 atm. Nel seguito, parlando di pressione, intenderemo sempre la pressione relativa alla pressione atmosferica.

La forza che si esercita su una superficie S (ad es. uno stantuffo in un cilindro) sulla quale regni la pressione p è F=pS; per ottenere una data forza occorrerà quindi una superficie tanto più grande quanto più ridotta sarà la pressione disponibile; è questo il motivo per cui nei freni a vuoto, per i quali la pressione massima disponibile non può superare quella atmosferica, le dimensioni di cilindri, tubazioni, valvole ecc. sono molto maggiori delle analoghe che troviamo nei freni ad aria compressa, nei quali la pressione di esercizio è teoricamente solo limitata dalla resistenza di materiali, guarnizioni e simili.

Il cilindro del freno; principio di funzionamento

E' l'elemento fondamentale del freno a vuoto, schematicamente rappresentato nella figura sottostante.

Schema di funzionamento del cilindro del freno.

A, B, cilindro; C, condotta generale; R, serbatoio ausiliario;

S, stantuffo; V, valvola di ritenuta; T, alla timoneria del freno.

Lo stantuffo S scorre a tenuta nel cilindro e lo divide nelle due camere B ed A, entrambe collegate alla condotta generale C, la prima direttamente e la seconda tramite la valvola di ritenuta V (rappresentata come un diodo per evidenziarne i sensi passa e non passa); lo stelo T dello stantuffo, che penetra nel cilindro attraverso una guarnizione di tenuta, aziona i leveraggi del freno. La condotta generale è collegata ad una pompa o altro generatore di vuoto che, attraverso il rubinetto regolatore del freno, vi può mantenere il grado di vuoto voluto. Sono possibili le seguenti condizioni di funzionamento del cilindro:

Nella parte destra della figura è rappresentato un serbatoio ausiliario R collegato alla camera A del cilindro, che ha la funzione di aumentare convenientemente il volume della camera per evitare che il grado di vuoto ivi esistente si riduca eccessivamente durante la corsa di salita dello stantuffo; in assenza del serbatoio si potrebbe creare in A una contropressione tale da impedire la corsa a fondo dello stantuffo.

Disposizioni costruttive

Cilindro del freno

Il cilindro del freno a vuoto ha un diametro compreso tra 381 e 609,6 mm (15 e 24 pollici inglesi, i tipi più in uso sono da 15, 18, 21 e 24 pollici); la corsa dello stantuffo varia ordinariamente tra 190 e 228 mm. Col cilindro montato ad asse verticale, disposizione più usata, lo stantuffo, in assenza di sollecitazioni, si pone per gravità nella parte più bassa dello stesso; non è quindi presente alcuna molla di richiamo.

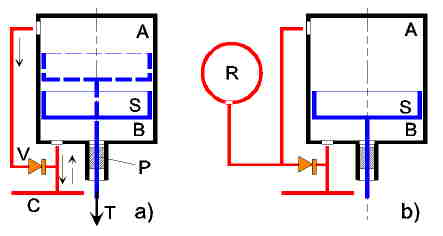

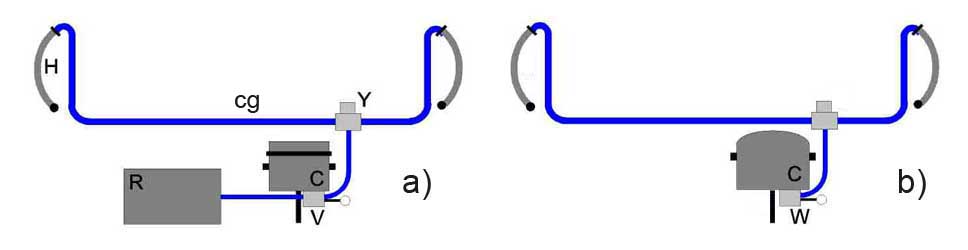

Cilindro a serbatoio ausiliario esterno (a, b) e incorporato (c); anello rotolante (d).

Il serbatoio ausiliario può essere separato dal cilindro, come più sopra supposto e mostrato in a) per lo stantuffo a riposo (freni aperti) e in b) per lo stantuffo a fine corsa (freni chiusi); nella disposizione più comune il serbatoio è però incorporato con il cilindro, munendo lo stesso di un involucro esterno che delimita una camera intermedia stagna, collegata con la condotta generale attraverso la valvola di ritenuta, come riportato in c) dove A è lo spazio libero al di sopra dello stantuffo che si amplia nella camera C costituente il serbatoio ausiliario. In entrambi i casi lo spazio B al di sotto dello stantuffo è collegato direttamente alla condotta generale (canale 2), mentre lo spazio superiore A accede anch'esso alla condotta tramite la valvola di ritenuta (canale 1). Nelle figure si nota la tenuta tra stantuffo e cilindro, ottenuta con un anello di gomma g (part. in d), che con lo stantuffo in posizione di riposo occupa una sede delimitata dalla parete interna del cilindro e da una scanalatura dello stantuffo. La tenuta così realizzata è tutt'altro che perfetta ma, a causa della ridotta resistenza di attrito che offre, permette il facile spostamento dello stantuffo verso l'alto all'inizio della frenatura; successivamente, continuando il moto dello stantuffo, l'anello esce dalla sede e si inserisce, deformandosi, tra stantuffo e pistone garantendo una efficiente tenuta. Durante il moto relativo di stantuffo e cilindro l'anello rotola tra le due superfici senza strisciamento ed è pertanto chiamato spesso anello rotolante; in tal modo non occorre alcuna lubrificazione dell'accoppiamento. Una seconda tenuta si trova tra l'asta di comando della timoneria del freno e l'ingresso nel cilindro ed è formata da una guarnizione in gomma p, con una sezione di forma tale che la pressione atmosferica la sollecita facendola aderire all'asta se all'interno del cilindro regna il vuoto; in altre parole, la guarnizione è attiva solo in fase di frenatura.

Valvola di ritenuta e di scarico rapido

Nei due tipi di cilindro considerati abbiamo supposto la valvola di ritenuta montata esternamente agli stessi ed in tal caso la stessa è direttamente applicata alla base del cilindro, per dare accesso diretto alle aperture corrispondenti alla condotta generale e alla valvola di ritenuta.

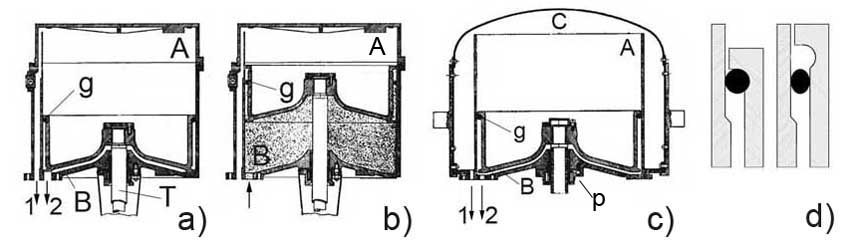

Valvola di ritenuta a montaggio esterno e interno.

La valvola per montaggio esterno al cilindro si presenta come in figura, a sinistra. La condotta generale accede alla valvola e attraverso i canali interni passa direttamente in b e da qui allo spazio inferiore del cilindro, mentre il passaggio verso a, cioè verso lo spazio superiore e il serbatoio ausiliario, è intercettato dalla sfera s che, grazie al proprio peso e alla pendenza del tratto di canale interno, è costantemente premuta contro la propria sede; la sfera può spostarsi, aprendo la comunicazione dallo spazio superiore del cilindro verso la condotta, solo se la pressione in questa è inferiore a quella regnante nel serbatoio ausiliario e nello spazio superiore stesso. La valvola garantisce quindi la permanenza del vuoto nella parte del cilindro al di sopra dello stantuffo. Tutto il complessivo che mantiene in posizione la sfera è poi scorrevole orizzontalmente, mantenuto in posizione dalla membrana elastica m e può essere spostato a mezzo della leva z accessibile dall'esterno: con ciò si libera la sfera e sia la parte alta che quella bassa del cilindro del freno sono messe in comunicazione diretta con l'atmosfera: è la manovra di scarico rapido del freno di un rotabile, quando questo si trovi isolato dal mezzo di trazione o debba essere sganciato dal treno.

La valvola di ritenuta può anche essere montata internamente al cilindro, sulla parte alta dello stantuffo (ved. fig. a destra, nella quale si è supposto un cilindro a serbatoio ausiliario incorporato). La condotta generale accede al cilindro attraverso il canale b della valvola di scarico W (ved. oltre); incrementando la pressione nella condotta, ossia collegando la stessa all'atmosfera, l'aria penetra nello spazio inferiore del cilindro e simultaneamente raggiunge il foro u della valvola, ma non può passare nello spazio superiore data la presenza della sfera S, premuta sulla sede v. Di conseguenza lo stantuffo si sposta verso l'alto e l'anello rotolante g esce dalla propria sede disponendosi tra stantuffo e cilindro; seguitando il moto dello stantuffo, il foro u si porta al di sopra dell'anello e quest'ultimo assicura la tenuta tra i due elementi. Qui sta il vantaggio della valvola interna: una imperfezione in quest'ultima non compromette la tenuta nel cilindro, data solo dall'anello rotolante, mentre una perdita nella valvola esterna dà luogo inevitabilmente ad una fuga di aria.

Si noti che nel funzionamento descritto il condotto a che raggiunge il serbatoio ausiliario C non ha alcuna funzione ed è mantenuto chiuso dalla valvola di scarico W, che non può qui essere incorporata nella valvola di ritenuta, ma deve necessariamente essere esterna; azionandone la leva si mettono i condotti a e b in comunicazione con l'atmosfera, provocando lo scarico completo del cilindro.

La precedente descrizione è valida, con ovvie varianti, anche per il caso di cilindro con serbatoio ausiliario separato e valvola di ritenuta interna.

Valvola acceleratrice

L'aumento di pressione conseguente all'immissione di aria in fase di frenatura si propaga nella condotta generale con velocità finita e di conseguenza la possibilità di avere una pronta azione frenante dipende, tra l'altro, dalle perdite di carico nella condotta e dalla lunghezza del treno; la velocità di propagazione è definita come rapporto tra la lunghezza della condotta e il tempo intercorrente tra la frenatura del primo rotabile prossimo al rubinetto di comando e l'ultimo del treno. Per aumentare questa velocità si fa ricorso ad una particolare valvola inserita su ogni rotabile, alla diramazione tra la condotta generale e il complessivo cilindri del freno-serbatoio ausiliario, sensibile all'onda di pressione che si ha nella condotta all'immissione di aria a pressione atmosferica, conseguente all'aver portato il rubinetto in posizione di frenatura rapida o ad altre situazioni, come la rottura di un accoppiamento o l'azionamento di un segnale di emergenza. L'onda di pressione di propaga di rotabile in rotabile, portando alla successiva apertura delle valvole e alla carica rapida dei cilindri dei freni.

Valvola limitatrice

Se, per un difetto dell'impianto, la pressione nel cilindro scendesse al di sotto dei 50-52 cmHg, ad una sostituzione del mezzo di trazione non sarebbe più possibile sfrenare il rotabile, a meno di non scaricare completamente il cilindro a mezzo della valvola di scarico; per evitare l'inconveniente, si utilizza spesso una valvola limitatrice di pressione, che, opportunamente tarata, ammette aria nella condotta fino a ripristinare il valore corretto.

Impianto del freno

Materiale motore

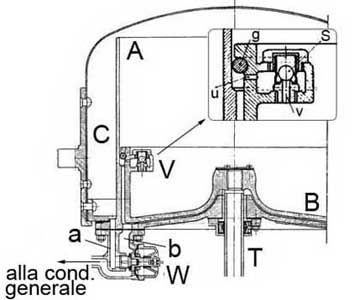

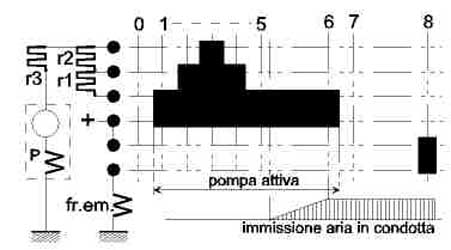

Impianto del freno su rotabile motore.

C, cilindro del freno; H, accoppiatori del freno; R, serbatoio ausiliario; V, valvola di ritenuta con rubinetto di

scarico rapido;

Y, eventuale valvola limitatrice di pressione; P, pompa a vuoto; y, valvola di ritenuta; M, controller del freno;

cg, condotta generale;

m, doppio manometro; w, reostato per la pompa. Lo schema si riferisce ad un impianto con

serbatoio ausiliario separato dal cilindro;

nel caso di cilindro con serbatoio incorporato manca il serbatoio ausiliario esterno.

Una pompa aspirante ad azionamento elettrico P fornisce il grado di vuoto all'impianto sui rotabili, alimentando la condotta generale alla quale sono collegati il cilindro del freno C ed il serbatoio ausiliario R; la condotta si estende ai rotabili del treno mediante gli accoppiatori di estremità H; gli accoppiatori non utilizzati, ad es. quelli di estremità del treno, sono agganciati ad un supporto che fornisce anche la chiusura dell'estremità libera degli stessi. Il motore della pompa è azionato, a velocità variabile, attraverso un reostato w comandato da un inseritore e compreso nel controller di comando del freno (ved. oltre); lo stesso controller aziona la valvola di comando del freno p, mediante la quale la pressione atmosferica può essere immessa nella condotta all'atto della frenatura. Un manometro doppio m segnala costantemente la pressione nella condotta generale e nel serbatoio ausiliario. Sullo schema sono anche indicate la valvola per la limitazione della pressione nella condotta, se presente, e quella che evita lo scarico della condotta sulla pompa in caso di scarsa tenuta delle guarnizioni interne della stessa.

|

pos. | res. ins. | vel. pompa | freno pn. | freno em. | |

| 0 | - | - | - | - | ||

| 1 | r1+r2+r3 | bassa | - | - | ||

| 2 | r2+r3 | media | - | - | ||

| 3 | r3 | alta | - | - | ||

| 4 | r2+r3 | media | - | - | ||

| 5 | r1+r2+r3 | bassa | azione crescente |

- | ||

| 6 | ||||||

| 7 | - | - | massima azione |

- | ||

| 8 | inserito |

Lo schema e la tabella sopra riportati chiariscono il funzionamento del controller del freno. In pos. 0, maniglia estraibile, l'impianto è inattivo; nelle pos. da 1 a 5 si agisce esclusivamente sulla pompa a vuoto con tre possibili regimi; immediatamente a seguito della pos. 5 inizia l'immissione di aria a regime variabile nella condotta generale che termina in 7, mentre in 8 si alimentano gli eventuali pattini elettromagnetici. La condotta del rotabile in frenatura procede con le fasi che seguono.

Osservazioni. - Da alcune fonti sembra che le pos. da 5 a 6 sarebbero destinate prevalentemente alla frenatura di mantenimento nelle lunghe discese, mentre per l'arresto nelle stazioni si sarebbero impiegate le pos. da 6 a 7 od 8.

Controller del freno sulla motrice Alioth (ex Dermulo-Mendola) della ferrovia del Renon (1982).

Le indicazioni sulla piastra sono: aus, freno escluso;

beginn, inizio frenatura;

fest, massima azione del freno a vuoto e

mantenimento del grado di frenatura;

mag. bremse, quattro posizioni di freno elettromagnetico.

Materiale rimorchiato

Impianto del freno su rotabile rimorchiato con serbatoio ausiliario (a) separato e (b) incorporato con valvola di ritenuta interna.

C, cilindro del freno; H, accoppiatori del freno (l'accoppiatore non utilizzato è agganciato ad un supporto che lo

mantiene chiuso;

R, serbatoio ausiliario; cg, condotta generale; V, valvola di ritenuta con rubinetto di scarico rapido;

W, solo rubinetto di scarico rapido;

Y, eventuale valvola

limitatrice di pressione.

Gli elementi dell'impianto del freno su un rotabile rimorchiato si riducono al cilindro del freno, al serbatoio ausiliario e a valvole di ritenuta ed eventualmente di limitazione, oltre alla condotta generale con gli accoppiatori di estremità.

In alcune applicazioni l'impianto sulle motrici è sdoppiato in due parti, una per la frenatura delle rimorchiate e l'altra per quella della motrice; ogni parte dispone della propria condotta generale, la cgr alimentata dalle pompe P1 e P2 che si estende a tutto il treno e la cgm alimentata dalla pompa P che è limitata alla motrice. La parte elettrica del controller (non mostrata in figura) permette l'inserzione in varie combinazioni e a diverse velocità delle tre pompe; in generale nelle lunghe discese è utilizzato, come freno di trattenuta, quello sulle rimorchiate, mentre per l'arresto definitivo interviene anche il freno sulla motrice.

Freno a vuoto con doppio impianto.

Non è indicata la parte elettrica per l'alimentazione delle pompe a vuoto. C, cilindro del freno; R, serbatoio ausiliario;

V, valvola di ritenuta con rubinetto di scarico rapido; P, P1, P2, pompe a vuoto; p, controller del freno;

cgm, condotta generale

per la motrice; cgr, condotta generale per le rimorchiate; m, doppio manometro;

s,

silenziatori; f, comando fischio.

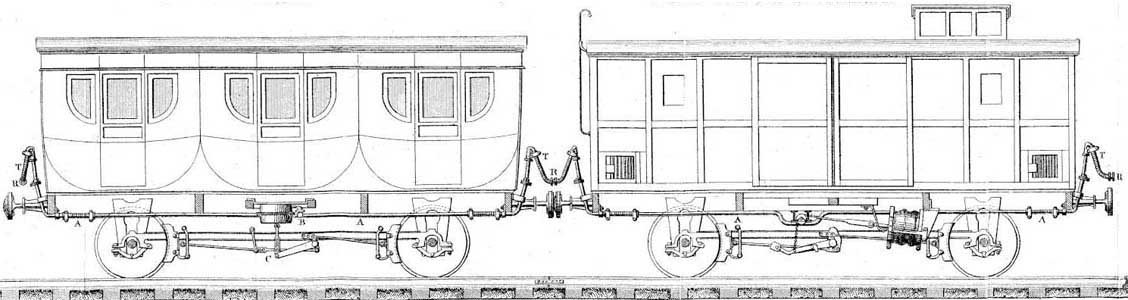

Disposizioni dei freni originali Hardy e Tremblay.

Il cilindro del freno Hardy è costituito da un recipiente piatto, a metà del quale è inserita una membrana elastica che

aziona la timoneria del freno;

nel freno Tremblay il cilindro è costituito da un recipiente flessibile in cuoio.

_________________

Fonti.

Le frein à vide automatique et continu, à action rapide, système Hardy. Vevey, maggio 1926.

Manifacture générale de freins de la Compagnie Générale d'Electricité. Freins à vide. Listino ricambi, Paris 1928.

E. Vicaire - Manuel des mines, serie 7, tomo 18, 1880.

Baecker - Die Arlberglokomotiven der Österreichischen Bundesbahnen, su Glasers Annalen, dic. 1921.

| Home Page | presentazione | tecnica della locomozione |

rev. C3 11/09/21